关于压铸模粘模的原因与预防

关于压铸模粘模的原因与预防措施

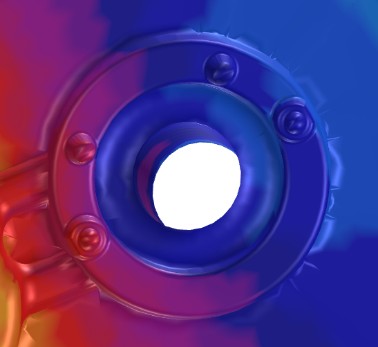

压铸模具发生粘模是压铸生产中比较常见的现象,轻度粘模会导致产品表面缺陷,影响铸件美观,重则导致铸件拉裂,铸件报废,合金材料堵在模腔内,如图1示,使生产中断,影响生产效率。

图1

图1

粘模的原因主要有这么几点:

1.若压铸合金与模具材料之间具有很强的亲和力,越容易发生熔融,两种材料相互渗透,典型的现象如图(2).如铝合金中的铝和铁的亲和力很强,很容易粘模。对于此类问题,应当适当降低模具温度,或者合金浇注温度,在模具表面涂防粘涂料,这样尝试生产数模之后,会在模具表面形成一层氧化铁层,可以有效解决粘模。

图2 两种合金熔融到一起

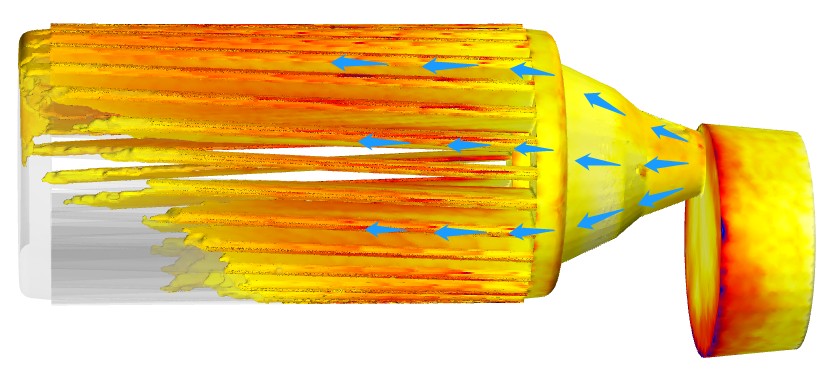

2.合金液温度高,填充流速块也会导致粘模,如有必要,也可以在模拟结果中观察该粘模部位是否出现流速过高,高温的金属液以高速的方式冲刷模具也会导致粘模的概率大大提高。压铸模拟结果显示,在高速填充过程中,该粘模部位的确是高温高速区域,如图3所示。

|

图3 压铸模拟填充速度及温度

3.模具表面硬度低也是模具粘模的原因之一

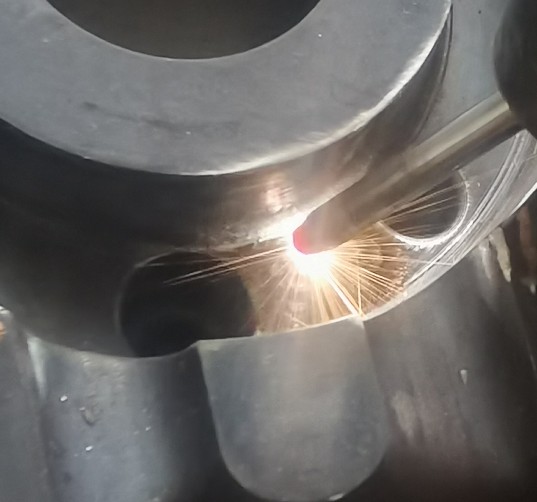

通常,为了防止粘模的发生,基本都会对模具表面做强化处理,目的是增强模具表面的耐冲蚀能力,阻止合金液渗透到模具基材。常见的强化处理措施有,模具表面涂覆碳化钨、碳化钛、碳化铬等耐磨、耐热、耐腐蚀的涂层如图(4),等离子氮化,氨气氮化。如果强化处理失败,如氮化工艺控制不当,模具硬度达不到HRC50以上,发生粘模的可能性就会增加。

图4 电火花碳化钨涂层

4.浇注系统设计不当也会导致粘模

压铸模浇注系统的设计应当遵循一些基本原则,如内浇口不能正对型腔,这样会使金属液填充模腔是直接冲刷型腔,内浇口的设计应使金属液前进方向与型腔(尤其是深腔)的壁面平行,如图5所示,金属填充的方向与型腔深度方向一致,不至于产生强烈的冲击能量。

图5 金属填充方向与型腔深度方向平行

- 发表于 2022-04-02 19:28

- 阅读 ( 3056 )

- 分类:NX冲压模设计