同样是调试,凭什么虚拟调试工程师升职又加薪?

同样是调试,凭什么虚拟调试工程师升职又加薪?

虚拟调试工程师的待遇为什么普遍高于行业中机械设计工程师,电气设计工程师,调试工程师?

答:有两点原因值得我们分析:

其一同样是技术型人才,目前虚拟调试工程师太少,人才以稀缺性为贵;

其二市场需求大,有人可能会说虚拟调试技术不就汽车行业在用吗?我学这些东西有什么用可能大家忘了一件事,先进的制造技术几乎全都是从汽车制造行业发展起来,你说的只是汽车行业用,那是他还没有真正普及到普通自动化行业,等普及到自动行业,你再去转型,再去学习,那个时候你可能就不再有竞争优势了。然而,机会只会留给极少数人。

什么是虚拟调试?虚拟调试都能干嘛?

答:简单点说,机器人程序,PLC程序都在电脑上完成调试。机器人程序编程在软件软件上完成,工程师不用去现场一个点一个点去示教。

PLC逻辑也在软件上连接虚拟设备完成逻辑验证,更早的发现问题,将问题在设备未安装之前进行调试完成,在软件上导出离线数据再到现场导出到真实设备中,所有机器人的轨迹,PLC逻辑关系都是经过验证过的,只需在现场微调即可。

虚拟调试不就只能在汽车行业吗?

答:其实我们在问这个问题的时候忽略了一点,先进的制造技术几乎都是由汽车行业发展起来的。其他行业还没有真正的实现技术转型。

虚拟调试技术在工业领域的应用在近些年在欧洲发达国家已经普及,而国内目前使用此技术的主要集中在汽车制造行业,基于传统的可编程逻辑控制器的自动化技术由于较长的现场调试时间带来了生产的损失,也给推迟了新品的上市时间。虚拟调试技术的的出现恰好解决了这一技术难以通过虚拟技术创建出物理制造环境的数字复制品,以用于测试和验证产品设计的合理性。例如,在计算机上模拟整个生产过程,包括机器人和自动化设备、PLC、传感器、相机等单元。

为什么要做虚拟调试呢?

答:① 虚拟调试可以用来提前编程和测试产品,可以减少过程停机时间,并且制造商可以降低将设计转换为产品的过程风险。

② 自动化编程和软件错误可能要付出高昂的代价,特别是在生产过程中发现这些错误,需要花费大量的时间和金钱去纠正。

什么样的技术人员能学习虚拟调试?什么样的人能从事虚拟调试工作?

答:虚拟调试研究的是项目的整个工艺过程。

第一点,完成这个工艺过程需要那些设备,这些设备都需要那些信号,这些信号之间是怎样的逻辑关系,6个机器人同时参与的焊接过程,需要做哪些验证,比如如何做干涉区,6个机器人之间如何做避障,而这些东西都是可以在软件中进行模拟,并导出相关离线数据。

第二点,机械结构运动原理,PLC控制逻辑,传感器的应用等很多复杂工作交织在一起,这个时候就需要对从业人员有比较高的工作经验要求,尤其现场调试的工程师,既懂得基本的机械知识,比如如何去定义夹具动作,也要懂得PLC知识,如何通过PLC控制外围设备之间的信号处理,及其通讯设计。

第三点,懂各种传感器,比如接近传感器,安全光幕,光仟传感器等等一系列传感器的工作原理。还要具备相关的现场处理问题经验,这样在虚拟调试出来的设备,在现场导入数据后才能真正的复合现实工作工况的要求。

虚拟调试到底为客户带来了哪些好处?

答:

1.时间

(1)现场调试时间过长影响的整个项目的交付。

(2)现场调试过程中遇到问题后解决时间长影响了整个项目的交付。

(3)工程技术人员去现场调试时间长,调试进度不能严格控制,全国各项目交付受人员、时间、路程等影响项目交付。

(4)客户急于新产品的上市,对项目时间要求高。

2.质量

(1)设计问题不能及时解决影响项目交付。

(2)现场调试环境,调试压力导致项目不能保证。

(3)项目交付时质量难以保证,影响客户生产质量。

3.成本

(1)现场调试人员差旅,补助等成本太高。

(2)设备产线试生产成本难以把控。

(3)解决调试过程中设计问题花费成本过高。

4.效率

(1)现场调试效率难以控制。

(2)转产效率受人员调试质量等因素影响大。

(3)解决工艺,机械,电气等部门协调工作效率低,容易推诿抵赖的问题。

推荐:NX MCD虚拟调试课程链接:https://www.caxpx.com/course/31

- 发表于 2020-11-29 13:37

- 阅读 ( 4772 )

- 分类:行业知识

你可能感兴趣的文章

- 智能制造,要以人为本,提高技术工程师工资待遇,刻不容缓!!! 9 浏览

- 机械工程师怎么才能赶上工业 4.0和工业互联网等浪潮? 4611 浏览

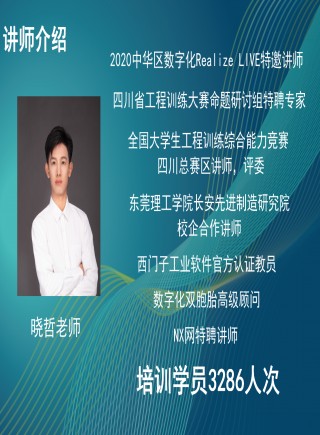

- 晓哲老师:应用型大学应该如何开展智能制造实训教学? 3452 浏览

- 蚂蚁辅助2020|全功能测试|一键安装 12 浏览