关于如何提高CAM数控编程效率的案例(原创)

大家都知道,时间就是金钱,在任何时候都是一样的。作为一名数控编程员时间更是如此,那么该如何提高编程效率。

1.程序的可移植性,也就是(COPY)。

2.程序的安全性,从客观上讲减少检查的时间。

3.程序的可阅读性,这里会加快调机的时间。

4.程序的合理性,充分了解机床的性能,使其发挥更大的优点,取长补短,减少空移时间(包括五轴锁轴的动作,机床不在重切削,锁轴没意义的,而且还会加快机床的磨损。特殊机床除外)。

开始吧,我简单介绍一个例子

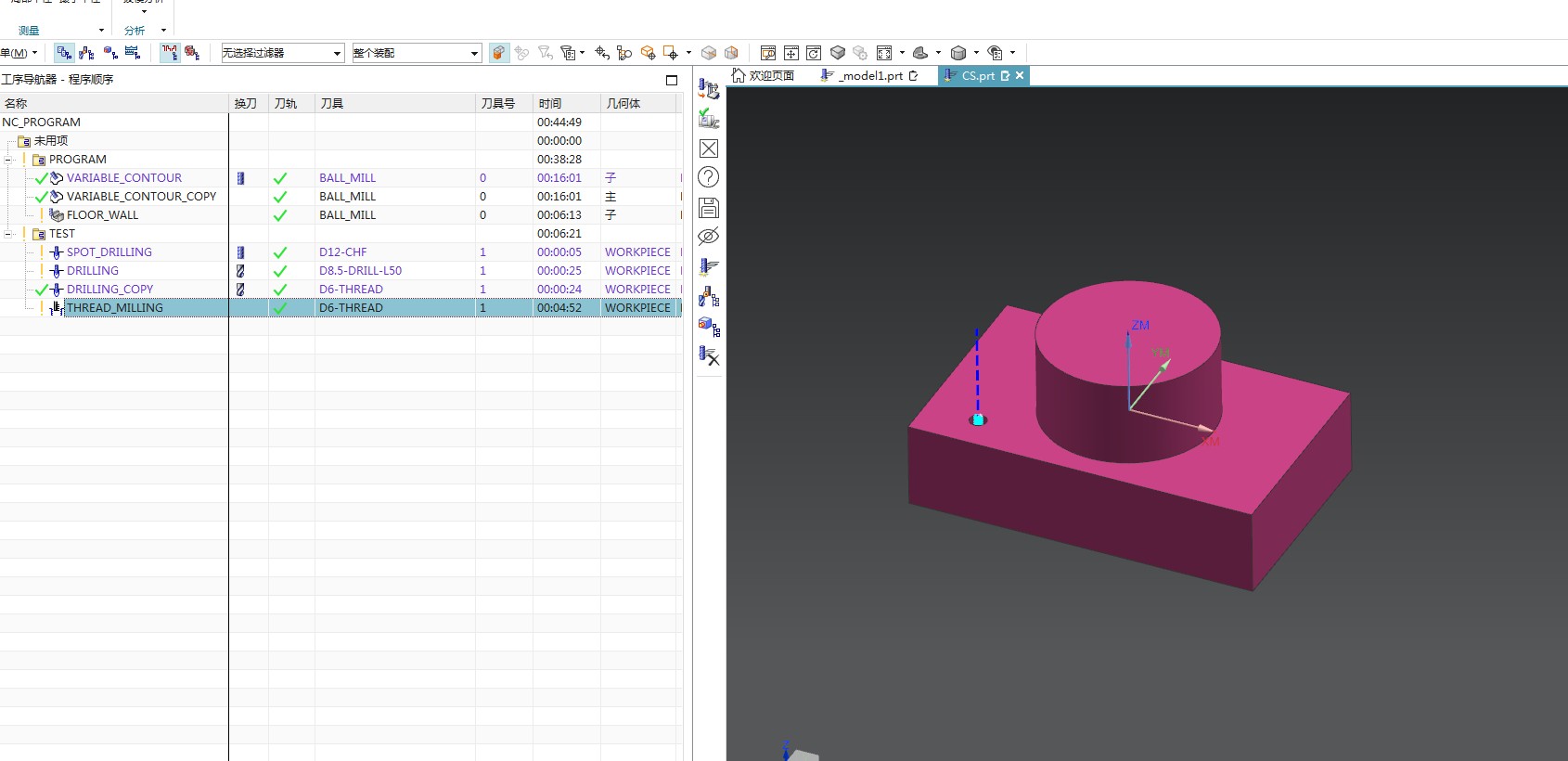

一般铣螺纹的操作正如下图,先做中心钻(或者直接带倒角),再钻孔,然后在做一条铣螺纹工序。

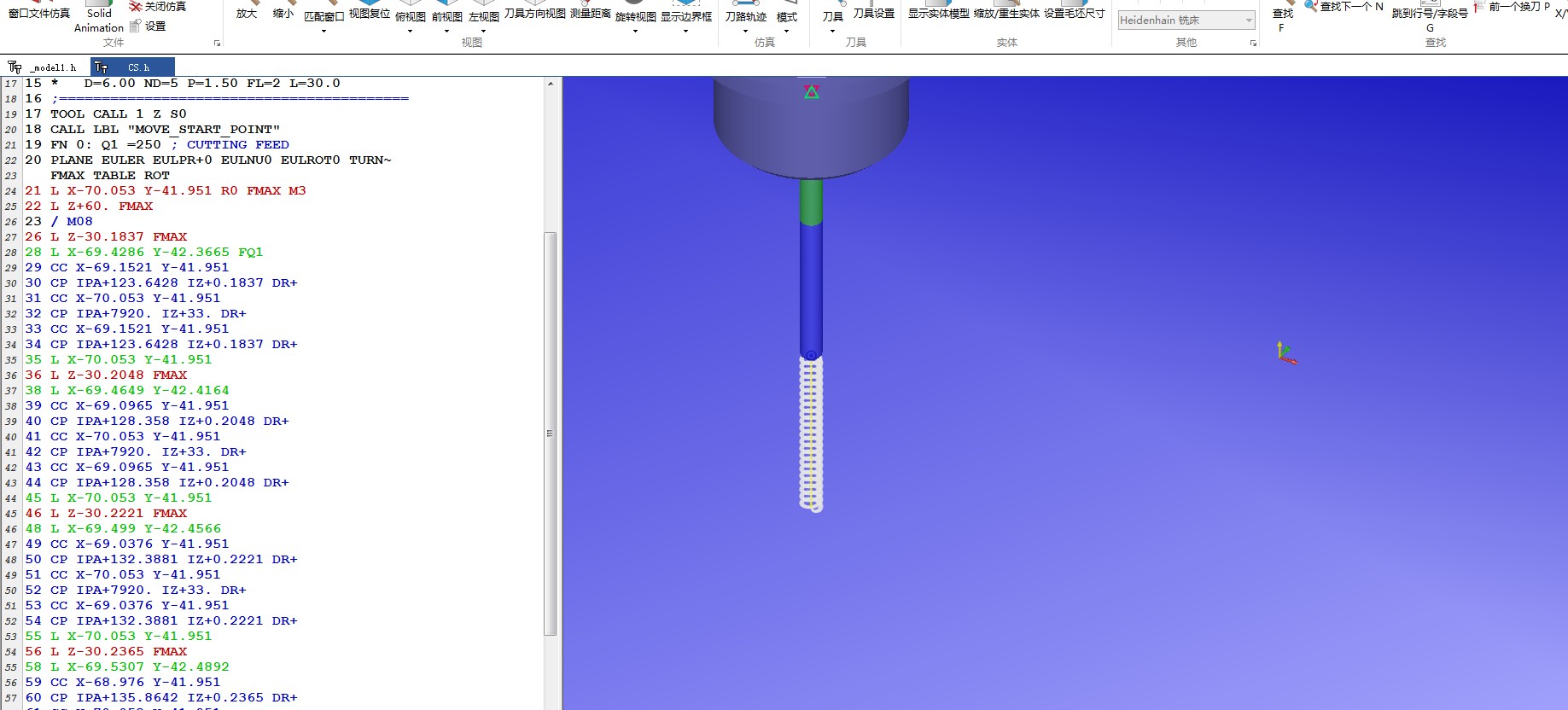

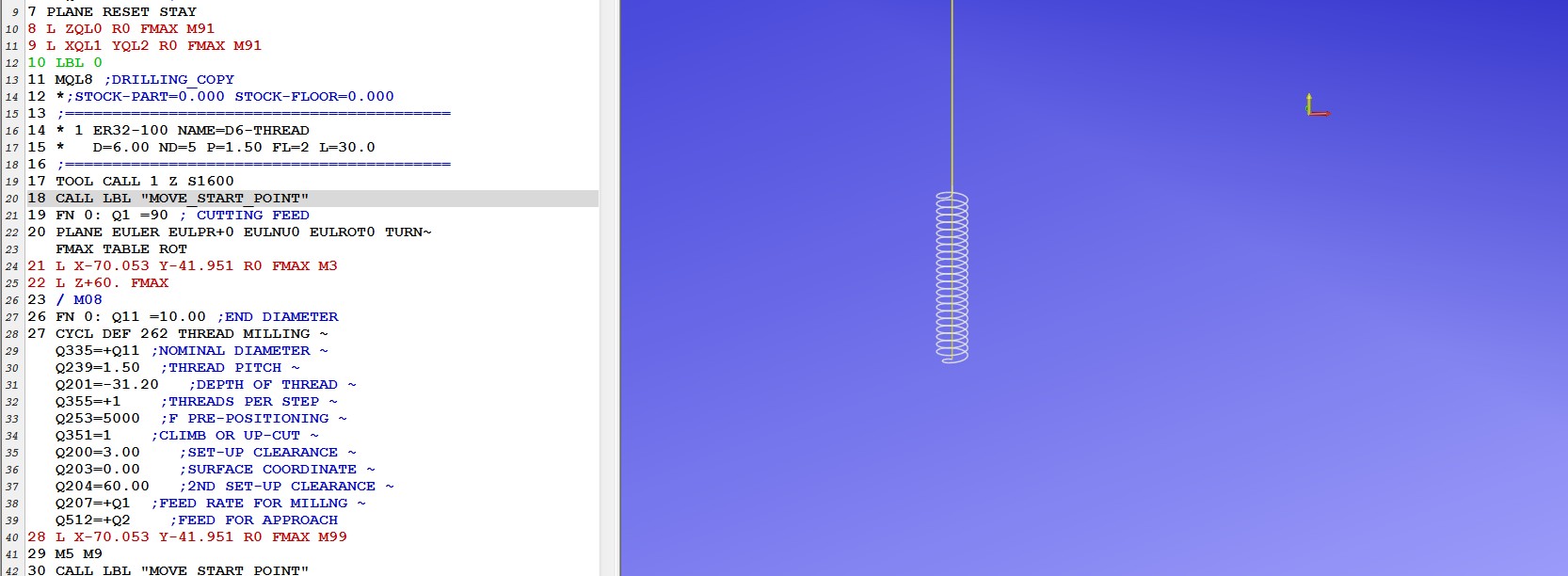

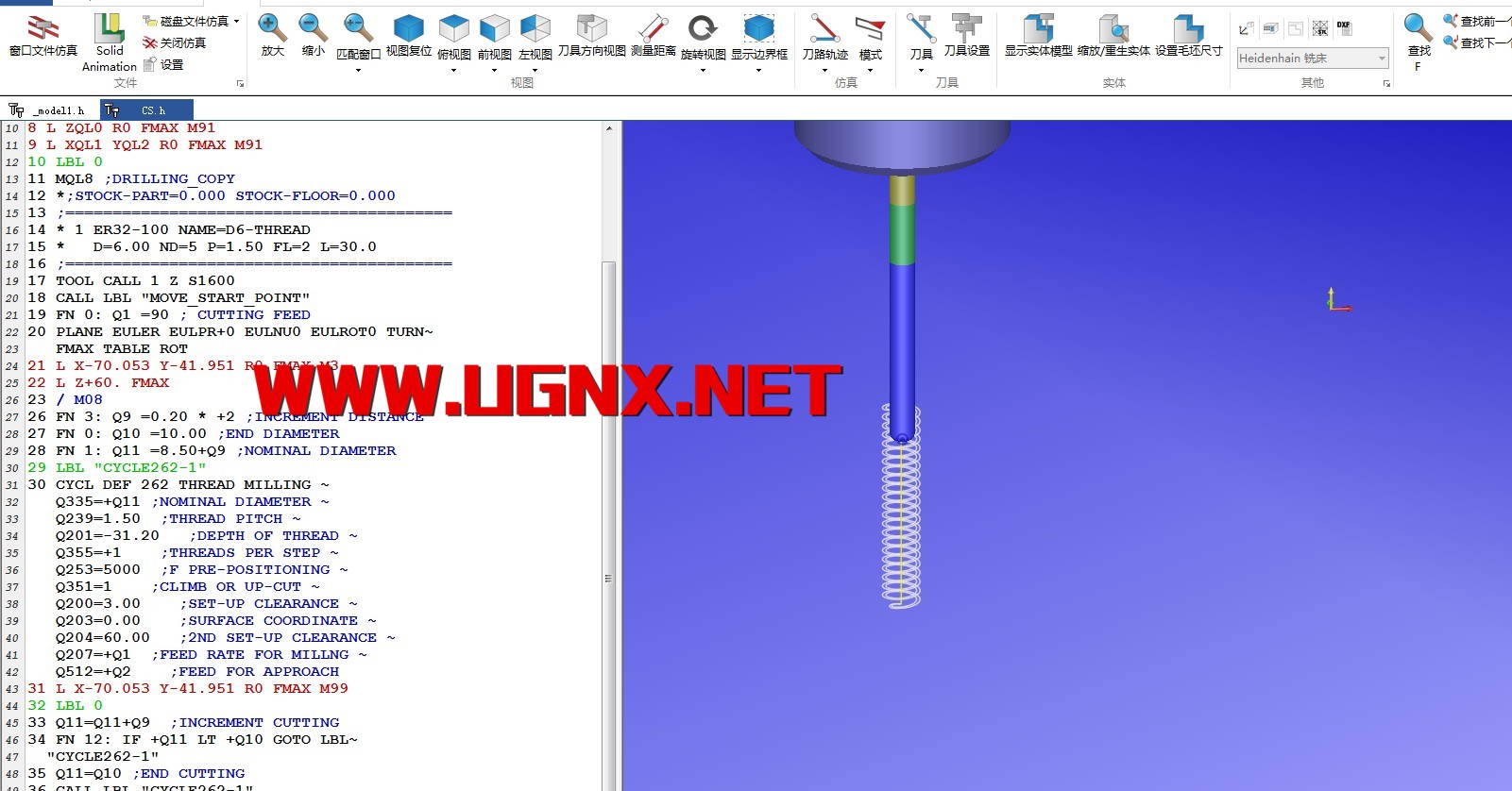

后处理看效果

这个程序是铣螺纹的,可以看出来从下而上铣削,属于顺铣,实际加工中是没有问题的。

1.当我一眼看见这个程序时候,我不知道目前加工螺纹的深度,螺距,以及螺纹大径小径,当然你可以用数学去算,X²+Y²=R² 深度还要知道编程延伸了多少。。。。。。。。

2.每次需要重新建立一条程序,去设置相关的参数,这过程比较繁琐。尤其当产品螺纹规格很多的时候,深度不一样,规格相同,选一遍孔也是煎熬。

下来要解决这些问题

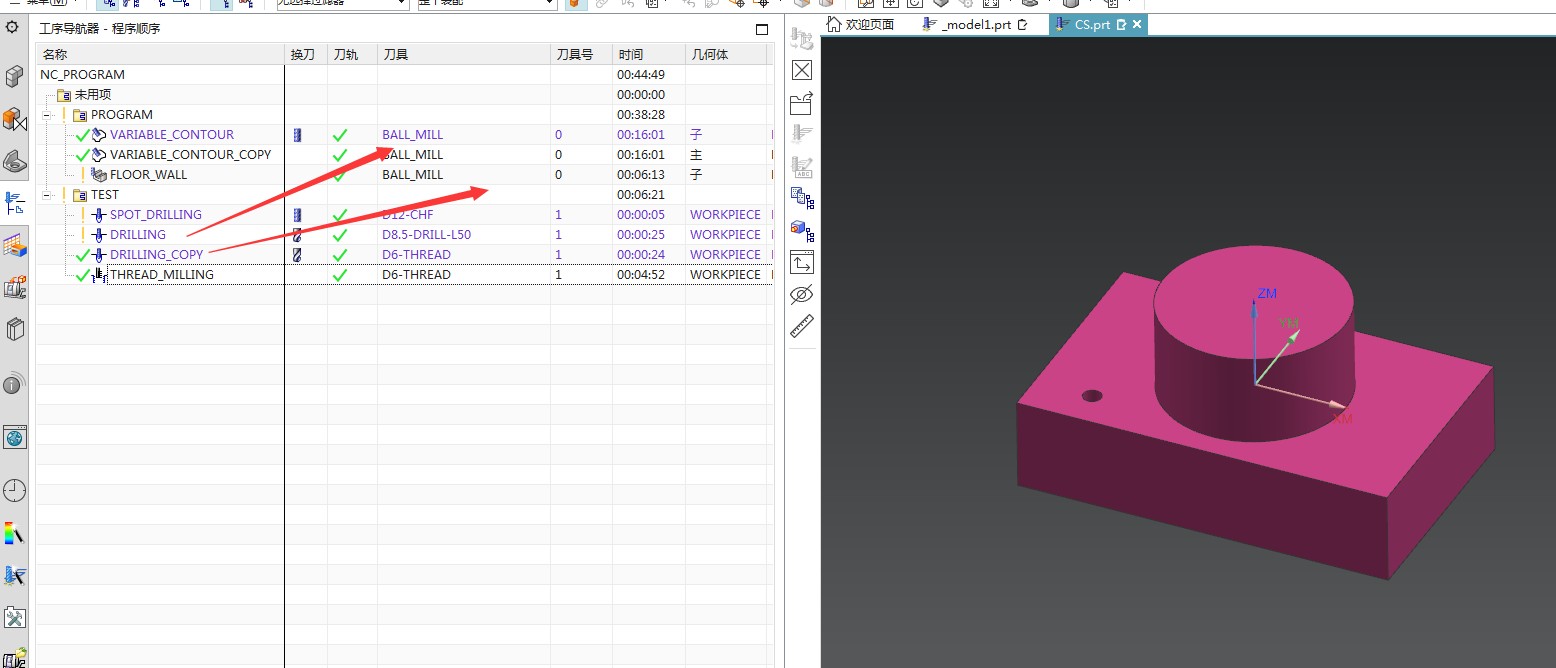

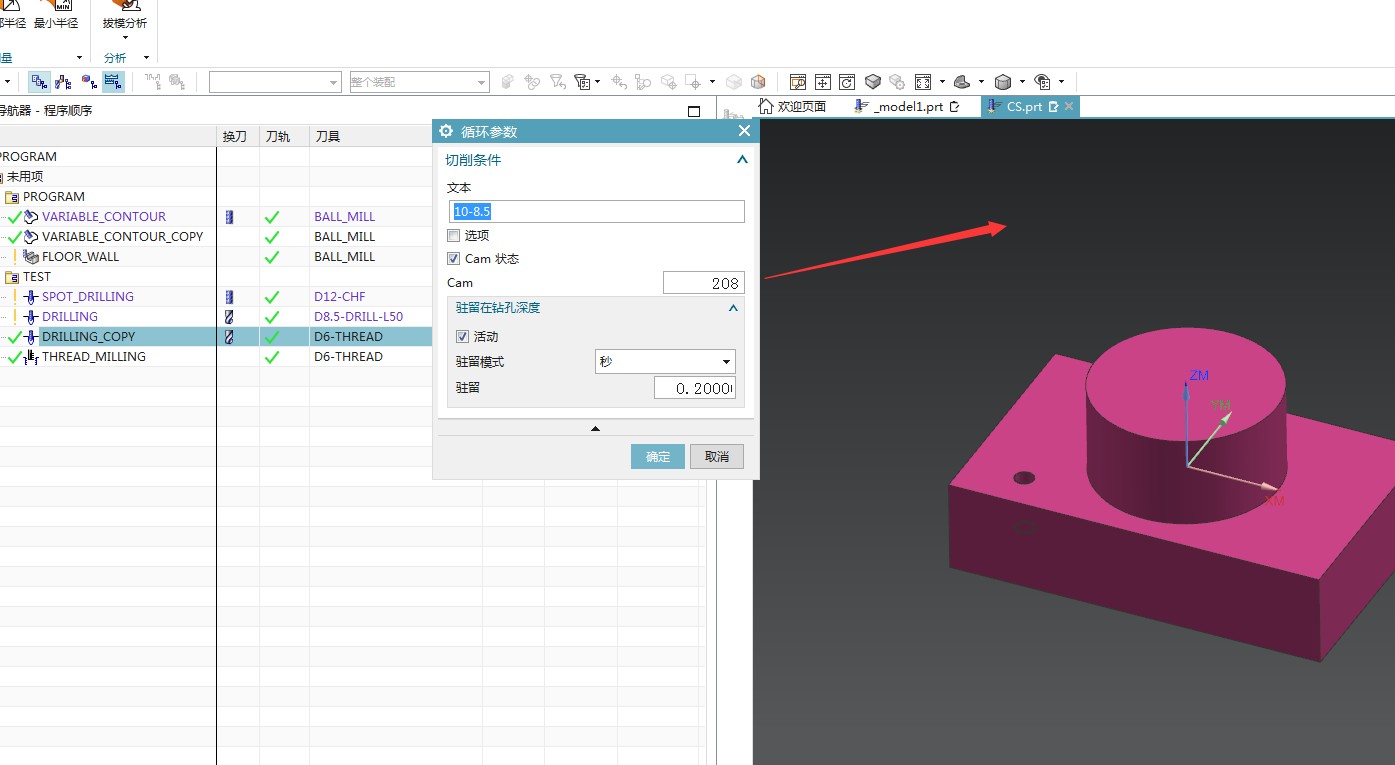

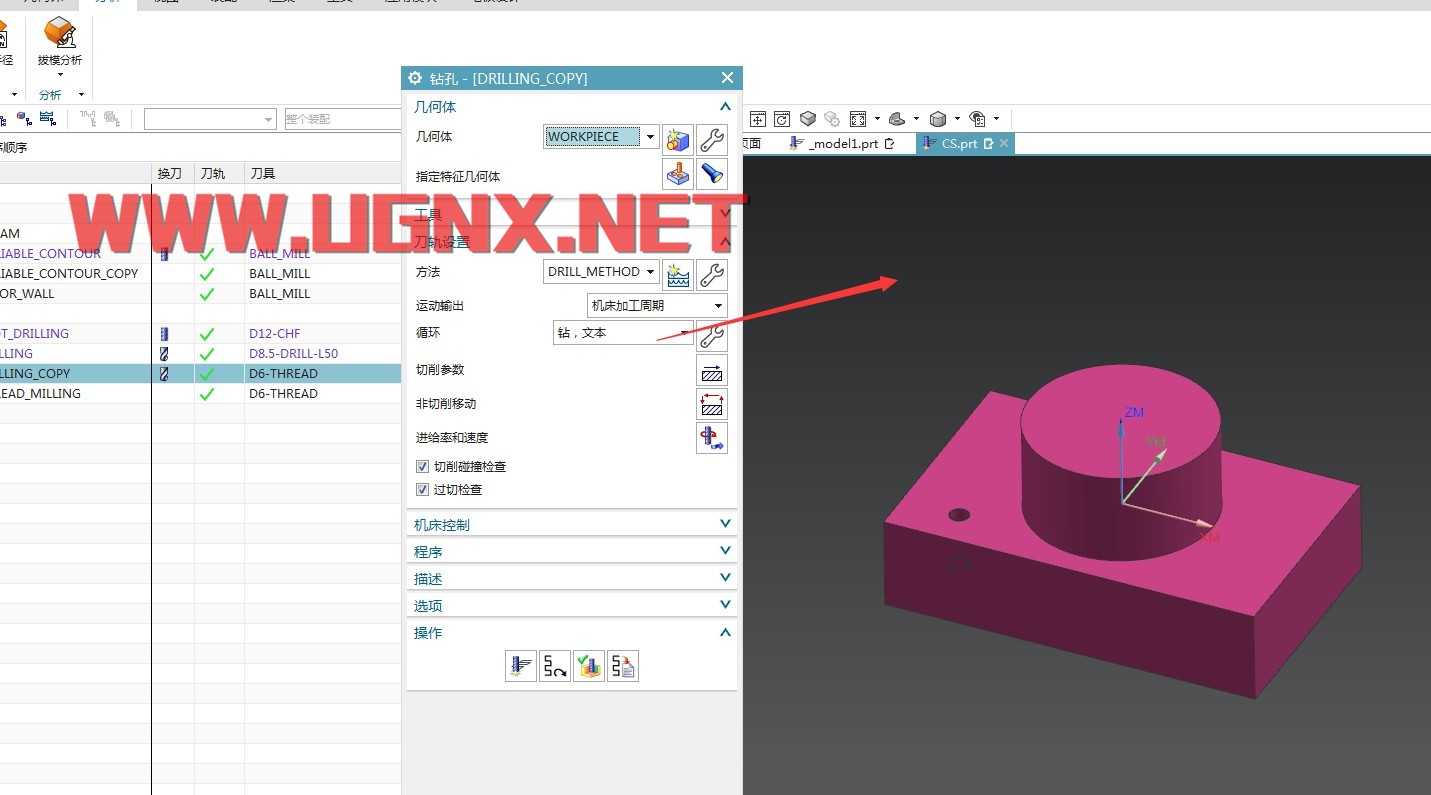

可以看到我复制上面钻孔的程序

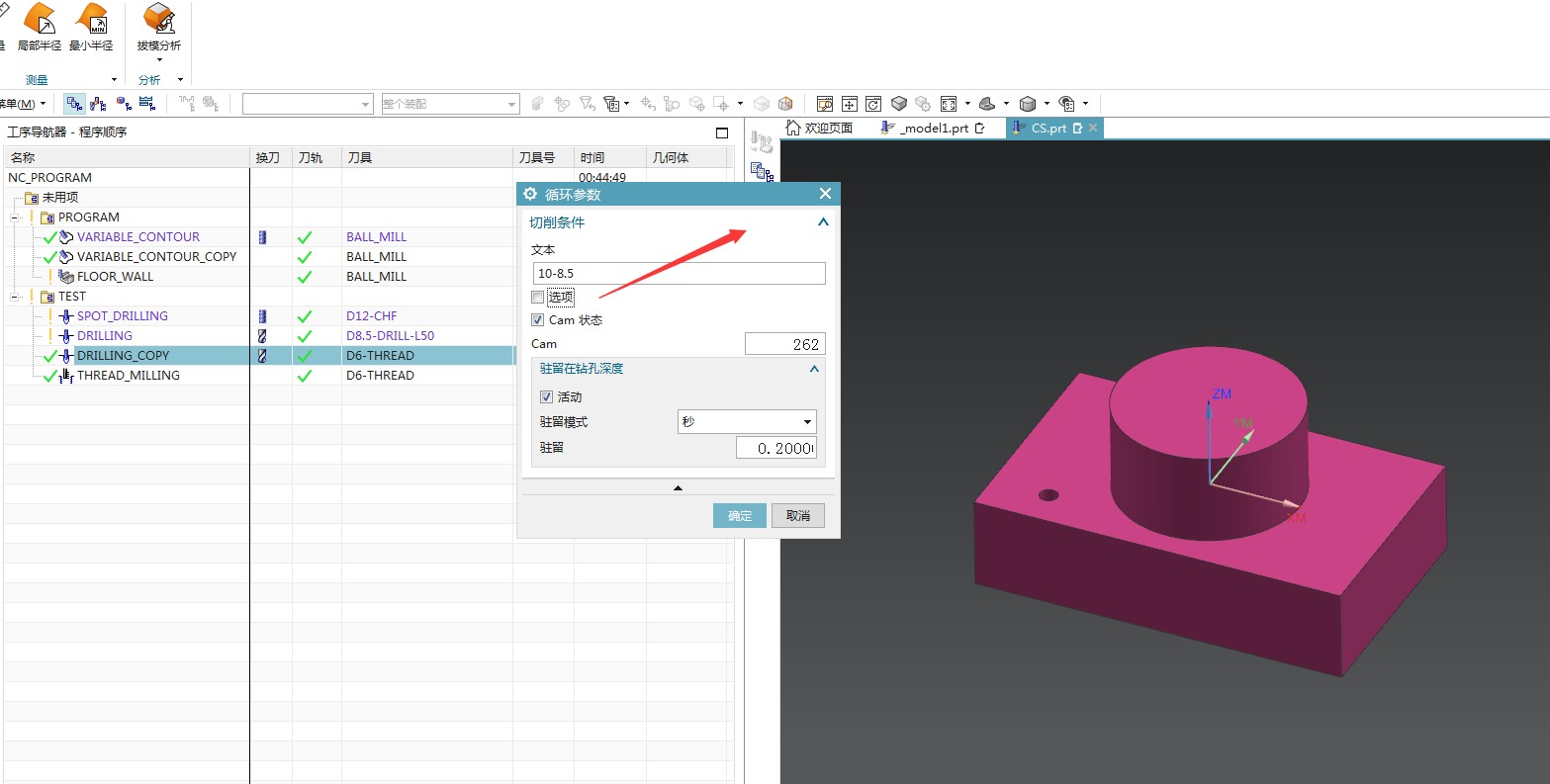

NX在钻孔里面留了一个 (钻,文本)这个在实际应用中基本没用过,那么就用这个策略去解决这个编程效率问题,直接复制上面钻孔程序,接着选择 (钻 文本)即可 不要忘记刀具。

钻,文本里面提供的参数还是比较丰富,可以用起来,做宏程序变量。

下来说一下机床方面,海德汉提供了一个循环,CYCL262,这是一个铣螺纹,但是缺点就是一刀,在实际加工中,遇见钛合金或者难加工材料,一刀很难把螺纹铣到位的,这时加一个IF条件判断一下,解决多刀问题,最后一个CALL LBL解决不能整除问题。(由于作者对海德汉比较热衷,以海德汉举例)

文本== 螺纹大径-螺纹小径(从小径铣到大径)

选项== 是否需要多刀,无则一刀

CAM== 循环名称(因为这个功能很好用,可以复制,所以本人做了很多循环,内螺纹262,外螺纹267,螺旋铣孔208)

秒==铣螺纹时径向分层(螺距读取刀具螺距),螺旋铣孔时为螺距

Q1进给

Q9每次增量径向距离

Q10螺纹大径

Q11第一刀

Q239 螺距

Q201深度

其实作者的本意当时为了解决无法看到大径小径,螺距,突发奇想,这个程序也能解决如果你忘记开刀补,没关系,改一下Q10即可,程序直接复制前面的钻孔程序就OK

一刀效果,当选项为无

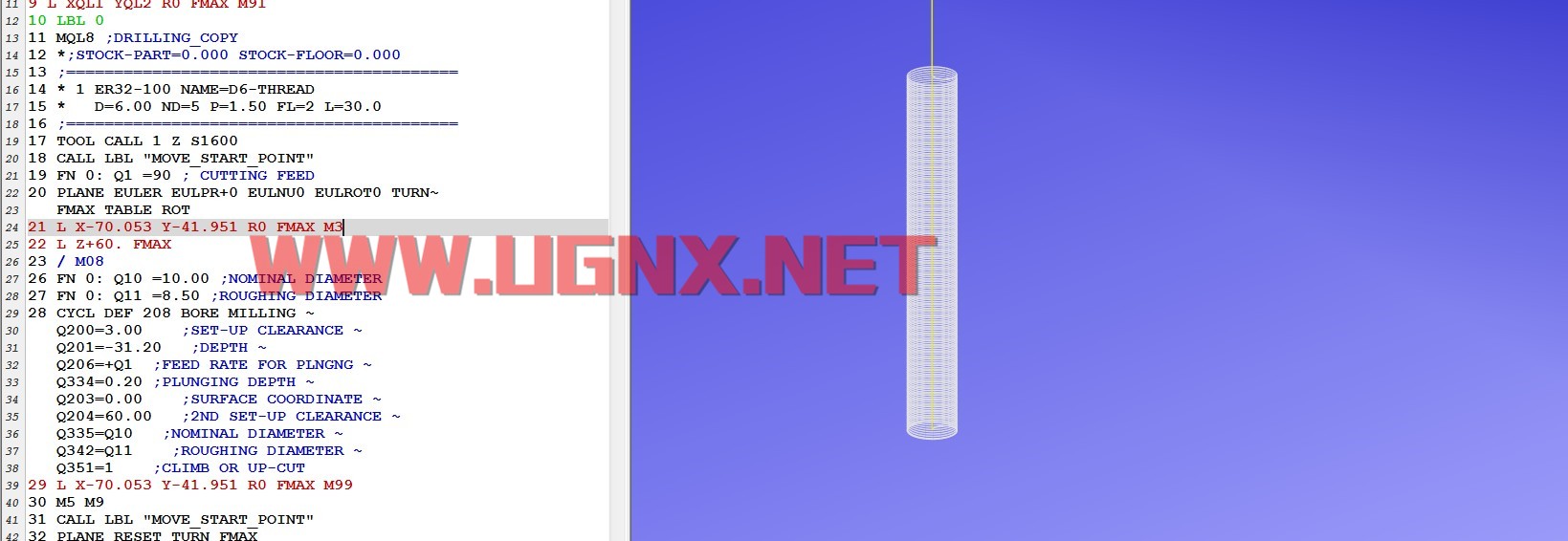

下图为208循环铣孔

就到这里了 顺逆铣可以用主轴正反转来做判断

当然可以用于任何系统,可以用于任何功能,探测,钻孔,反镗,也可以自己写一个子程序,充分利用NX里面我们很少用的参数去做变量来处理,本文做到抛砖引玉,不看表面看本质,也是为了提高效率的一个办法(也可以写一个UI,做一些特殊功能)。

上面策略需要对后处理方面需要加强,还要充分了解现场的情况,做适合现场的后处理。

这个策略的好处还有一个就是相对于编程螺纹铣削稍微流畅一点。用过的都知道,也不用再去选孔(当螺纹有几百个的时候,规格一样,深度不一样的时候,很有用)!

如果作为模板,那效率不言而喻!

上面是我的一点思路,分享给大家,不知道大家认为怎么样呢? 欢迎下面留言!

安周 2019-4-30

- 发表于 2019-04-30 01:11

- 阅读 ( 7570 )

- 分类:NX编程(三轴)

你可能感兴趣的文章

- 模具数控编程方式及工艺要求 4966 浏览

- 数控加工切削速度与切削液+公制英制美制螺纹孔径表 6008 浏览

- 螺纹进阶知识和螺纹数控编程加工解决方案 9761 浏览

- CNC数控编程师,你可要注意了! 9057 浏览