《UG编程从撞机到跑路教程》征集活动

应群里的兄弟们求助,说现在UG编程教程很多很多,但却是没有一套《UG编程从撞机到跑路教程》,就是专门讲解在数控编程时什么情况下容易撞刀,什么情况下会过切,什么情况下会让产品报废,以警示新手学员或者实习工程师,乃至五年以下的数控编程师傅。因为一个人的经验和阅历总是有限的,不可能什么情况下的撞机都有经历过。正如有大佬说,撞机经验过于丰富,也许人家早就改行了。

所以现在面向所有NX用户征集,大家可以把自己经历过,或者看到过身边同事、网友在UG编程时出现一些撞刀、断刀、过切、报废情况的,把过程和什么原因造成的,通过评论回复上来(配现场图的更佳),只要表达清楚原因和结果的,都加5金币。

征集活动时间:2020年3月19日—2020年4月30日

说明:回复之前,请先查看其他大佬的回复,以免重复。重复回答同一种原因的,不加分,谁先回复谁加分的原则。回复以后,10个小时以内可以再次编辑回复,可以进行编辑、修改、补充。

13 个回答

我来几个,支持叶总一下

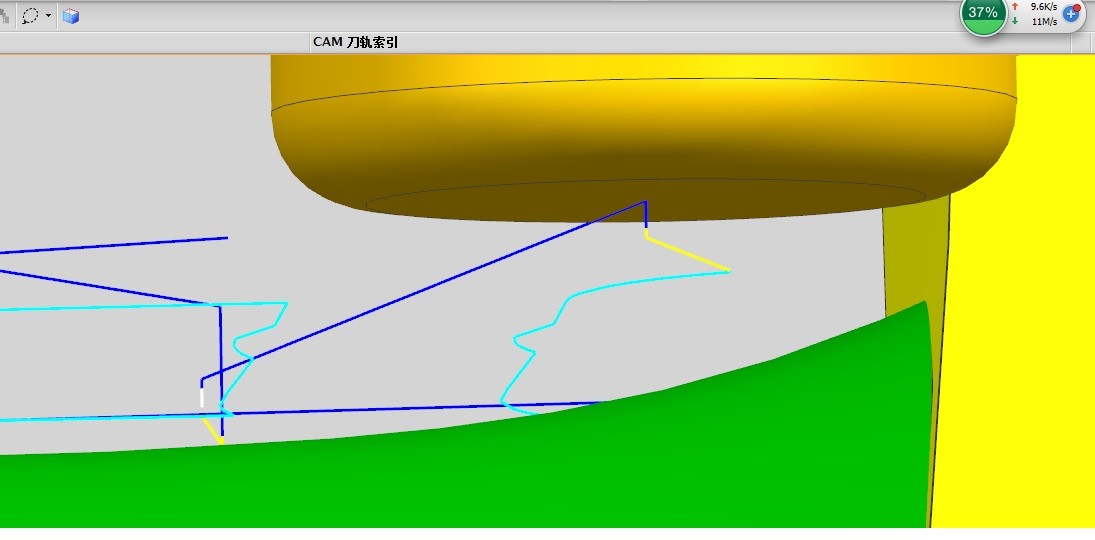

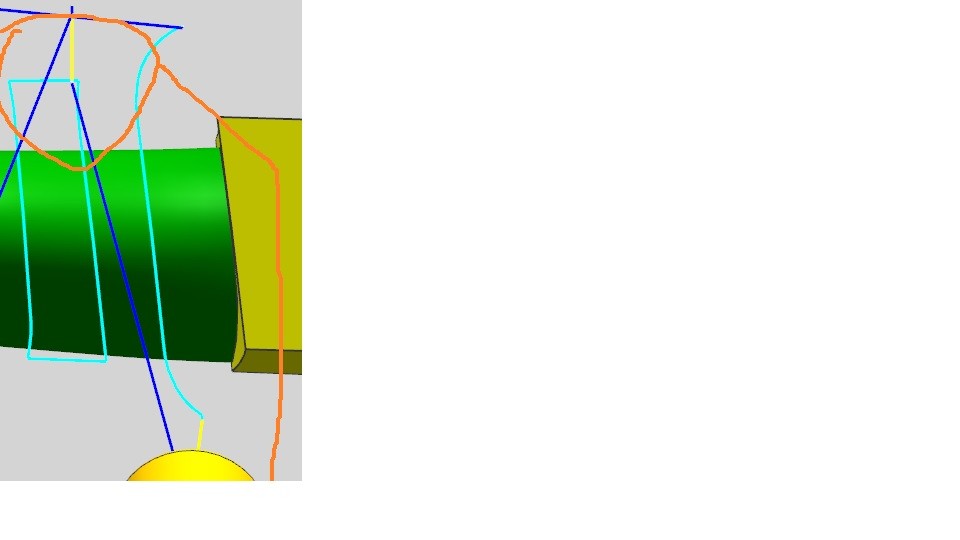

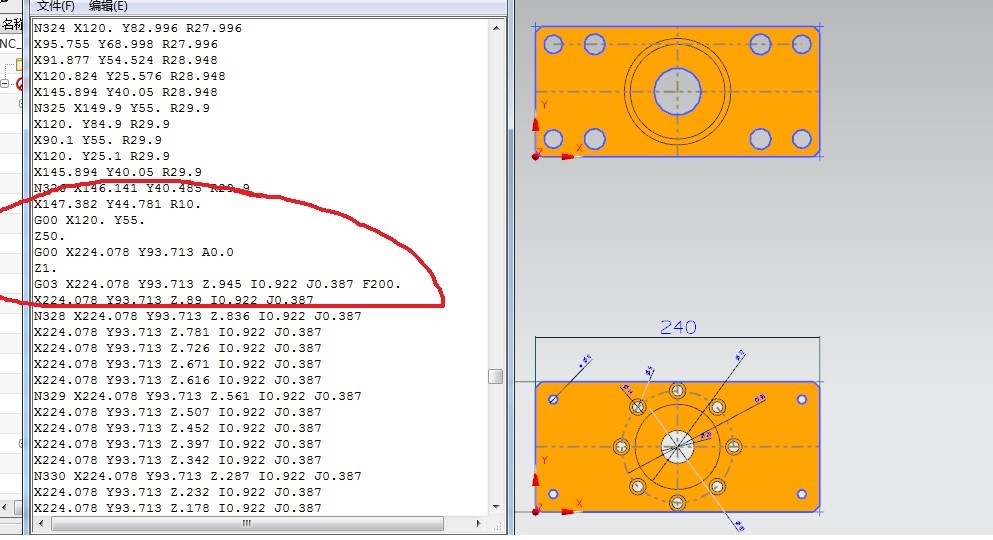

下面这俩图是程序里面的一层,区域内前一平面2MM转移 ,程序随便模拟仿真 都OK

后处理也没有任何问题

一上机 坑楞了几刀后,刀片全飞了 工件报废

事后来回模拟 检查程序都OK

最后发现是机床G0不走直线 汉川机床,FAUNC系统,它是那种 G0速度打的越慢 越趋于直线那种,开始打打的很慢还没发现

后开抬了50MM打满 直接就看出来了,从那以后 区域内安全高度从来没低过工件和障碍物

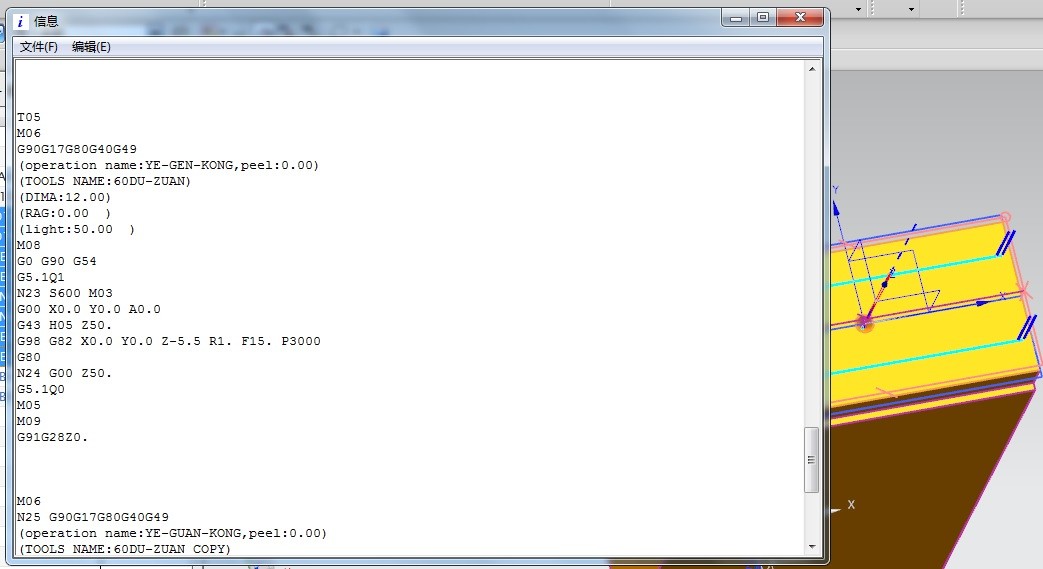

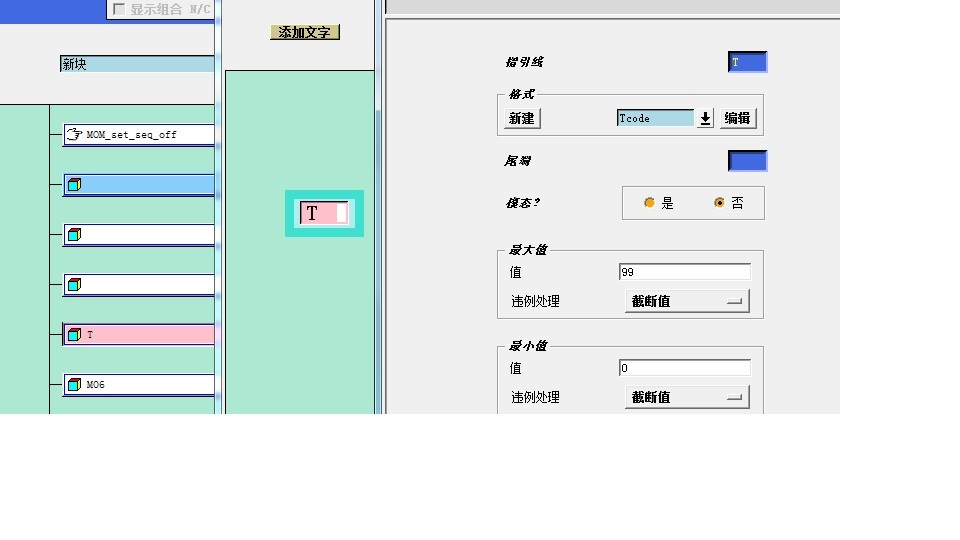

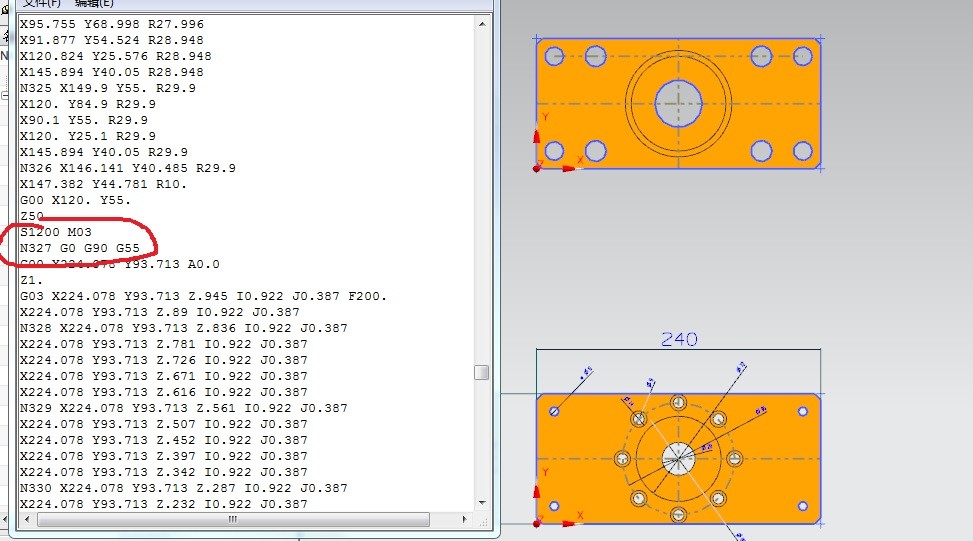

下图这个是方料打孔呢 刚开始都是两面都要光了才能打孔,后来改了工艺不是定位面那一面不需要光面直接打就可以,这一面最后一个程序是打孔完了翻另一面打孔 ,

这最后两程序用的是一把刀具,两个操作同一把刀具,最后没有输出刀号直接M06,由于没有细看程序 操作工拿上程序就干上了机床还就动作了 幸好在最高位置 一下就卡住了...

T一定设置为非模态并强制输出 刀号一样他不会执行换刀操作,我也没想明白这破机床 M06就动作 也没个保护撒的 醉了

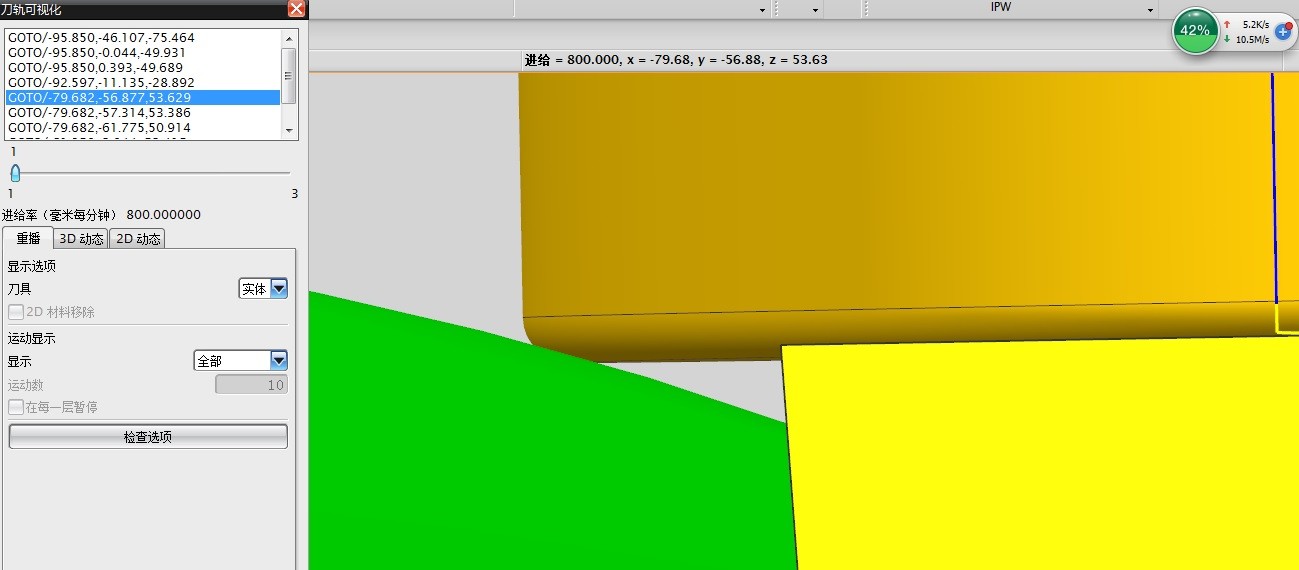

下图这个是批量的工件 四五十个级别呢,都是参数建模 都有个共同点 就是叶型中间一段高出 縁板,我这程序跟着模型变

铣縁板的时候自以为给的安全距离足够不会切到叶型,前面二十几个级别,都用了过切检查都好着实际加工也没问题,就是有这么一个级别 凸的比较厉害

刚好也没进行过切检查,结果就悲剧了 两台调机 全部报废...,所以不能太自信 一定要确保每个程序的安全性,不能大意啊

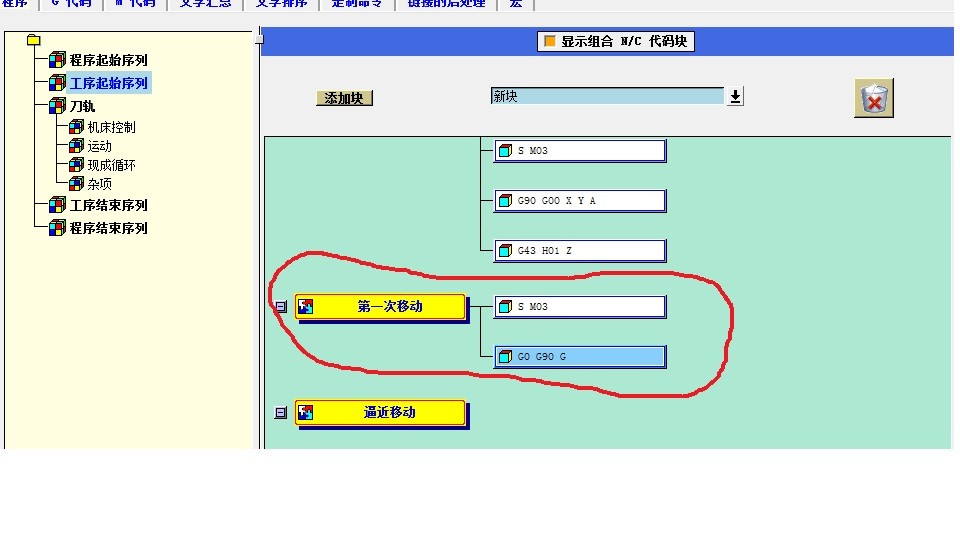

下面这三个图 出现这个问题的时候 也是醉了

从来没这么干过 操机一下装了两个工件上去 就这样摆的需要打孔铣孔,他找了两个坐标系G54,G55如图

撒都弄好了 就等我出程序呢,我的模型摆放和坐标系设置跟他实际都是一致的,

程序出来的时候比较长,我就看了前面一段 G54,G55都有 都正常 模拟看着也没撒问题

实际加工完的情况是底下那个板中心孔给大了直接报废,上面那个板中心就钻了个14的孔

当时也有些蒙圈,后来检查 前面由于上下两个板孔大小不一样 选的钻头和铰刀不一样存在换刀

所以都正常。

最后铣孔用的是一样的刀具 由于没有换刀到就没输出坐标系 后来查看后处理

发现初始移动里面撒都有,第一次移动空空如也,千万注意不换刀 就不会触发初始移动,它会从第一次移动

初始移动 跟第一次移动 会二选一,在后处理里面第一次移动 强制输出 M03 S G0G90G54问题解决

必须注意

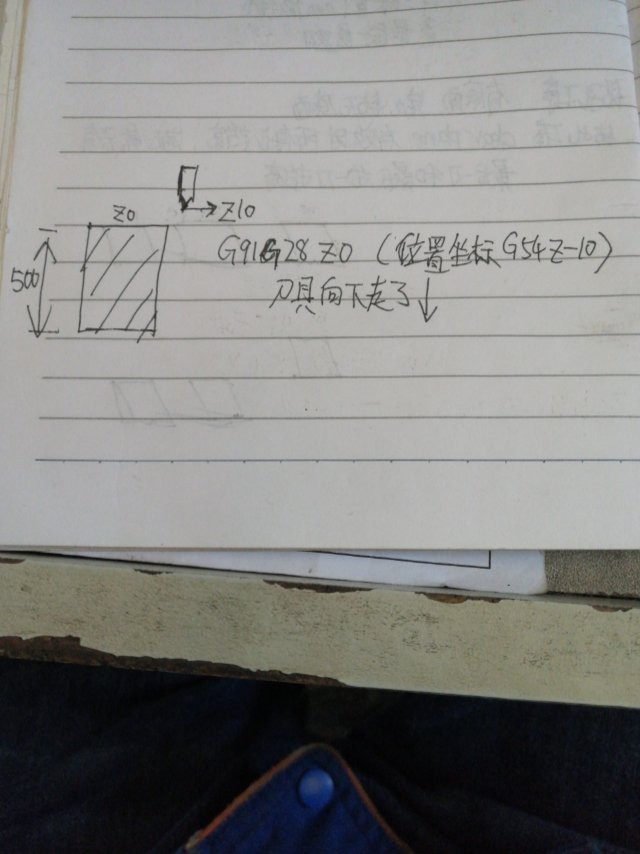

还有一种情况就不上图了,小零件干贯了 嫌回Z参考点手动换刀有点高 操机嫌木乱叫你给低点

我就设置过Z150,几年后 干了大点的工件高度有180吧,当时Z原点在底部 结过换到时候就悲剧了

从此一直都换到Z最高点 换刀 嫌麻烦自己该去 一定要最安全!

- 11 关注

- 2 收藏,13329 浏览

- 老叶 提出于 2020-03-19 11:37

相似问题

- UG后处理同一把刀具输出不一样的坐标(其中一把刀具有问题) 2 回答

- UG五轴编程能做这个可以拿15000工资吗? 11 回答

- 有的数控机床在移动时X轴和Y轴不是同时移动 5 回答

- UG职业发展方向有哪些? 6 回答